Пенопласт в судостроении: виды, свойства, обработка, склеивание и защита пенопласта

От редакции: судостроителям-любителям будет, очевидно, полезно ознакомиться и с прежними публикациями об опыте применения пенопласта в «домашних условиях». Напомним, что на этой странице рассказывалось о постройке из данного материала 6-метровой байдарки, здесь — 2,6-метрового непотопляемого весельного тузика, который с успехом может использоваться и в качестве автомобильной картоп-лодки, тут — 2,5-метрового джонбота, и еще об одной картоп-мотолодке из пенопласта идет речь на данной странице. Различные варианты использования пенопластов рассматривались также и в этой публикации.

Виды и свойства пенопластов

Пенопластами называют газонаполненные пластмассы, т. е. синтетические полимерные материалы, которые представляют собой дисперсные системы типа «твердое тело — газ». В твердой дисперсионной среде такой системы распределены пузырьки газа — дисперсной фазы. Пенопласты содержат преимущественно замкнутые поры или ячейки; в этом их отличие от губчатых поропластов, содержащих преимущественно открытые, сообщающиеся поры.

Пенопласты условно делят на легкие (высоковспененные) с плотностью до 0,5 г/см³ и облегченные (частично вспененные, низковспененные, подвспененные) с плотностью 0,5-0,8 г/см³. Различают также эластичные, полужесткие и жесткие пенопласты.

Для нас представляют наибольший интерес легкие жесткие пенопласты.

В принципе, газонаполненные пластмассы могут быть получены из любых полимеров, но в судостроении наиболее широкое распространение получили поливинилхлоридные (например, ПХВ-1), полистирольные (ПС-1 и ПС-4), полиуретановые (ППУ-3с, ППУ-9Н) и фенолформальдегидные (ФК-20-А-20, ФС-7-2) пенопласты (табл. 1).

Таблица 1. Виды пенопластов, используемых в судостроении, и их физико-механические характеристики

| Наимено- вание пенопласта, его марка и ТУ, по которым выпускался; изготовитель |

Назна- чение, интервал раб. темпе- ратур, °С |

Область примене- ния |

Плот- ность, г/см³ |

Разруша- ющее напря- жение (МПа) при |

Модуль упругости (МПа) при | Водо- погло- щение; горю- честь/ стой- кость |

||

| сжа- тии |

сдви- ге |

сжа- тии |

сдви- ге |

|||||

| Плиточный поли- винилхло- ридный ПХВ-1 по ТУ6-05-1179-83; ВИАМ, Москва |

1. Запол- нители 3-сл. конструк- ций, в т.ч. радио- прозрач- ных; 2. Обе- спе- чение плаву- чести; 3. Запол- нение недо- ступных объемов; 4. Тепло- изоляция; ТИ (-60) — (+60) |

1. Над- стройки, пере- борки, выго- родки, мебель, корпуса малых судов; 2. Кол- паки-обте- катели антенн РЛС; 3. Блоки плаву- чести; 4. Винд- серферы; 5. Запол- нители |

0,05-0,13 0,13-0,22 |

0,2-0,7 0,7-3,0 |

0,7-1,5 1,5-3,2 |

10-20 20-40 |

10-20 20-40 |

4,0 ТВ/С |

| Плиточный полисти- рольный ПС-1, ПС-4 по ТУ6-05- 1178-87; ВИАМ; Москва |

0,035- 0,080 |

0,17-0,40 | 0,17-0,46 | 3-10 | 8-10 | 3,0-6,0 Г/Н |

||

| Плиточный или заливочный пенополи- уретан ППУ-Зс по ТУ6-05- 5109-80; ВНИИСС, г. Владимир |

0,05-0,06 0,10-0,12 0,20-0,22 |

0,2-0,3 0,7-1,0 2,5-3,5 |

0,15-0,20 0,30-0,40 0,80-1,00 |

3-6 20-30 200-250 |

4-5 13-18 44-53 |

5,0 ТВ/С |

||

| Вспенива- емый феноло- формаль- дегидный ФК-20-А-20 по СТУ-9- 463-62; ВИАМ, Москва |

1. Запол- нение объемов; 2.Тепло- изоляция; ТИ (-60) — (+60) |

КС с нагревом свыше 60 °С | 0,19-0,22 | 2,3 | 1,2 | — | — | 1,4-1,6 Г/С |

| Напыляемый пенополи- уретан ППУ-9Н по ТУ-В- 79-67; ВНИИСС, г. Владимир |

Тепло- изоляция; ТИ (-60) —(+75) |

КС | 0,05-0,07 | 0,2 | — | — | — | 3,0 ТВ/С |

| Плиточный феноло- формаль- дегидный ФС-7-2 по МРТУ6-05- 958-65; НИИПМ, С.-Пб. |

Тепло- изоляция; ТИ (-60) —( +100) |

То же | 0,07-0,10 | 0,2 | — | — | — | 8,5-10 Г/С |

| Примечания. В колонке «Горючесть/стойкость в агрессивных средах» применены обозначения: Г — горюч; ТВ — трудновоспламеним; С — стоек; Н — нестоек к полиэфирным связующим. ТИ — температурный интервал при использовании материалов в качестве теплоизоляции. КС — корпусные конструкции. Водопоглощение по объему за 24 ч. | ||||||||

Физико-механические характеристики легких пенопластов зависят не только от свойств исходного материала, но и от размеров и формы ячеек; это позволяет в ряде случаев регулировать характеристики пенопласта в процессе переработки его в изделия.

К пенопластам судостроительного назначения предъявляются следующие основные требования:

- достаточно высокий уровень технических характеристик;

- сравнительно низкое водопоглощение;

- достаточная адгезия поверхности пенопласта (плиточного или вспениваемого) к конструкционным материалам и клеям;

- стойкость к воздействию агрессивных сред (влаги, нефти, масла и т.п.);

- малая усадка, не приводящая к нарушению соединений пенопласта с материалами ограничивающих поверхностей;

- трудносгораемость и нетоксичность, допускающие применение пенопластов в обитаемых помещениях.

В судостроении пенопласты находят самое широкое применение. Разберем наиболее распространенные области их использования.

1. Заполнители трехслойных конструкций, например — панелей для изготовления легких переборок, выгородок, платформ, щитов, судовой мебели. Конструкции из таких панелей с наружными слоями из декоративного слоистого пластика не требуют установки тепло- и звукоизоляции, обрешетника, декоративной зашивки.

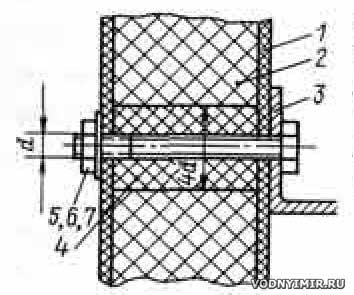

Типовое крепление деталей насыщения сравнительно большого веса к трехслойной панели. 1 — несущий слой трехслойной панели; 2 — лёгкий заполнитель (пенопласт); 3 — закрепляемая деталь насыщения; 4 — распорная втулка из пенопласта более высокой плотности или из стеклопластика; 5, 6, 7 — болт, гайка и шайба. |

К ним легко крепятся детали насыщения даже сравнительно большого веса.

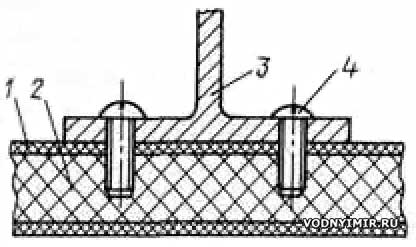

Типовое крепление деталей насыщения небольшого веса к трехслойной панели. 1 — несущий слой трехслойной панели; 2 — легкий заполнитель (пенопласт); 3 — закрепляемая деталь насыщения; 4 — самонарезающий винт. |

При небольшом весе таких деталей (5-15 кг) обычно используются самонарезающие винты, вворачиваемые непосредственно в пенопласт, который должен иметь плотность не менее 0,075 г/см³.

2. Блоки плавучести, размещаемые в корпусах судов малого водоизмещения для придания им дополнительной плавучести. Схожий характер имеет применение пенопластов при заполнении ими полостей — объемов, доступ в которые отсутствует или затруднен. Это могут быть внутренние объемы отдельных конструкций (например, рулей) или каких-либо закрытых отсеков. Заполнение их пенопластами (заливкой или вспениванием из твердых полуфабрикатов) предотвращает скапливание в таких полостях воды при образовании повреждений или отпотевании.

3. Конструкционный материал для изготовления досок для плавания, виндсерферов и т. п. При этом плиты пенопласта защищаются от внешних воздействий обформовкой их слоями стеклоткани.

4. Заполнители при формовании П-образных ребер жесткости из композиционных материалов. Помимо формообразования ребер пенопласт обеспечивает конструкционную устойчивость их стенок и поясков.

5. Теплоизоляция в виде приклеиваемых плит либо наносимая напылением реакционноспособных смесей.

Трехслойные конструкции

Наряду с сотовыми заполнителями пенопласты широко применяются в конструкциях, состоящих из двух наружных (несущих) слоев сравнительно небольшой толщины, выполненных из прочного материала (металла, стеклопластика, слоистого пластика) и легкого заполнителя, роль которого заключается, главным образом, в сохранении заданного расстояния между наружными слоями и вовлечении их в совместную работу.

Хабаровским филиалом ЦНИИ технологии судостроения и Ужгородским заводом до последнего времени выпускались панели с наружными слоями из слоистого пластика, легких сплавов или фанеры и вспенивающимся между ними пенополиуретаном (ППУ-3с) специально для изготовления переборок, выгородок и мебели. Изготовление указанных панелей регламентировалось ОСТ5.3025-82.

Феодосийским ПО «Море» в трехслойном оформлении выполняются корпуса спасательных шлюпок. Между двумя скорлупными оболочками из стеклопластика вспенивается заполнитель из пенополиуретана, который, отметим, одновременно придает конструкции и дополнительную плавучесть.

Сочетания материалов наружных слоев и заполнителя могут быть самыми разными. Например, при металлических наружных слоях целесообразно применение вспенивающихся пенопластов типа ФК-20-А-20. При наружных слоях из стеклопластика или слоистого пластика обычно применяют плиточные пенопласты типа ПХВ или ПС.

В трехслойном оформлении рационально выполнять надстройки и рубки, устанавливаемые как на стеклопластиковые, так и на металлические корпуса катеров и яхт. Большой опыт изготовления монолитных трехслойных надстроек из стеклопластика и пенопластов имеет ФПО «Море». Такое решение позволяет исключить установку подкрепляющего набора, теплоизоляции, а в ряде случаев — и декоративной зашивки помещений, что дает возможность значительно снизить массу, трудоемкость изготовления и стоимость конструкций.

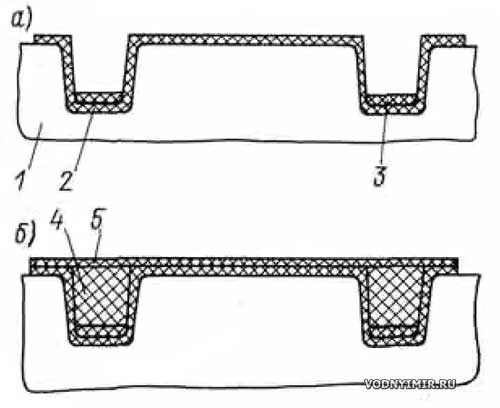

Последовательность формования однослойной панели из стеклопластика с П-образными балками: а — формование части толщины обшивки панели и усилений поясков балок; б — установка блоков пенопласта и формование остальной части обшивки. 1 — оснастка; 2 — часть обшивки; 3 — усиление пояска балки; 4 — блок пенопласта; 5 — часть обшивки, формуемая в последнюю очередь. |

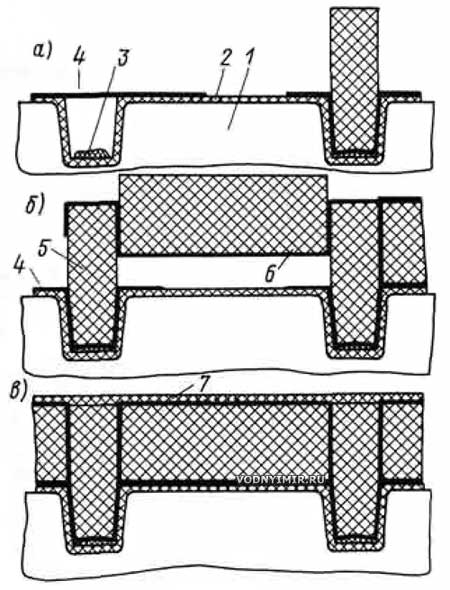

Последовательность формования трехслойной панели из стеклопластика с П-образными балками: а — формование первого несущего слоя панели, установка усилений поясков балок и блоков пенопласта, образующих балки; б — установка блоков пенопласта (со слоями обформовочной стеклоткани, пропитанной связующим), образующих стенку панели; в — формование второго несущего слоя. 1 — оснастка; 2 — первый несущий слой; 3 — усиление пояска балки; 4 — обформовочная стеклоткань пенопласта балки; 5 — блок пенопласта, образующий балку; 6 — блок пенопласта, образующий стенку панели; 7 — обформовочная стеклоткань пенопласта стенки панели. |

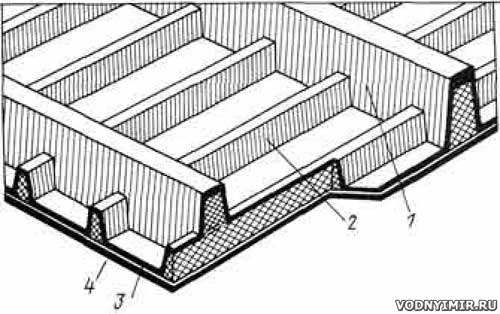

Однослойная панель из стеклопластика с П-образными балками и П-образными ребрами жесткости: 1 — П-образная балка с заполнителем из пенопласта; 2 — П-образное ребро жесткости с заполнителем из пенопласта; 3 — часть толщины обшивки, формуемая в первую очередь (в оснастке); 4 — часть обшивки, формуемая в последнюю очередь. |

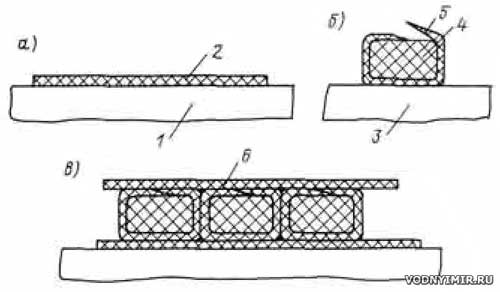

Последовательность изготовления монолитной стеклопластиковой трехслойной панели с внутренними ребрами и легким заполнителем из пенопласта: а — формование первого несущего слоя; б — обформовка пропитанной стеклотканью блоков пенопласта; в — установка блоков пенопласта и формование по ним второго несущего слоя. 1, 3 — оснастка; 2 — первый несущий слой; 4 — блок пенопласта; 5 — обформовочная стеклоткань; 6 — второй несущий слой. |

Обработка плиточных пенопластов

Плиточные пенопласты (типа ПХВ и ПС) при изготовлении заготовок подвергаются резке, строганию, шерохованию поверхности, склейке. Все операции по механической их обработке производятся на обычном деревообрабатывающем оборудовании: ленточных и дисковых пилах (резка), рейсмусовых станках (подгонка по толщине и шерохование).

Основной операцией механической обработки является резка. От качества резки во многом зависят дальнейшие объемы работ по строганию и шерохованию, обеспечивающие требуемую толщину заготовок, а также подготовку поверхности под склеивание.

Получить высококачественную поверхность пенопласта, а также обеспечить требуемые допуски при разрезке плит по толщине при помощи ленточных или дисковых пил не представляется возможным. Зубцы пил даже при больших скоростях движения оставляют на поверхности пенопласта значительные дефекты в виде неровностей; толщина пластин оказывается неодинаковой. В дальнейшем для таких пластин приходится производить фуговочно-строгательную обработку. При малых толщинах нарезаемые пластины часто ломаются. Все это вызывает большие отходы пенопласта. Образующиеся опилки и пыль значительно снижают безопасность труда.

На специализированных предприятиях используют устройства для резки плит пенопласта по толщине при помощи металлических струн.

Чаще всего рабочим режущим органом служит раскаленная пропускаемым электротоком тонкая струна, натянутая на специальном держателе, причем осуществляется механическая или ручная подача струны либо плиты пенопласта. Недостатками указанного типа устройств являются: оплывание поверхности реза (глянцевость) с появлением наплывов, что зачастую требует последующей фуговально-строгательной обработки; выделение паров и дыма плавящегося пенопласта, а также опасность для работающих открытой раскаленной струны под напряжением.

Разработаны установки с использованием холодных струн. На специальном держателе вертикально натянуты 4-5 струн, что позволяет разрезать плиту одновременно на 5-6 пластин. При этом расстояния между струнами можно менять, чтобы получать пластины различной толщины. Держатель при помощи механического привода от электромотора совершает колебательные движения (вверх-вниз) со скоростью до 300 м/мин, а плита пенопласта подается на струны (механически или вручную) со скоростью 0,4-0,5 м/мин. Вследствие интенсивного трения происходит нагрев и размягчение пенопласта, струны свободно разрезают плиту. При этом нет ни опилок и пыли, ни паров и дыма. Поверхности реза ровные и шероховатые, что не требует их дальнейшей обработки.

Склеивание пенопластов

Подготовка поверхностей материалов под склеивание включает в себя шерохование, очистку от пыли и грязи, обезжиривание. Заготовленные бруски и пластины пенопласта после механической обработки и контроля размеров рекомендуется для удаления пыли обдуть сжатым воздухом. Хранить их следует таким образом, чтобы на них не попадали грязь, влага, масла и т. п., тогда перед склеиванием не потребуется специальная подготовка поверхностей. Поверхности, к которым будет приклеиваться пенопласт, например, слои стеклопластика, подвергаются шерохованию при помощи ручных пневматических машинок типа ДМ-175 или вручную шлифовальными шкурками {на тканевой или бумажной основе) №40 или 32.

Для обезжиривания поверхностей стеклопластика, слоистого пластика и металлов можно использовать бензин, ацетон, уайт-спирит.

Технология приготовления и нанесения клеев (табл. 2) регламентируется ОСТ.9767-92 «Клеи для судостроения. Типовые технологические процессы приготовления и применения» и соответствующими инструкциями. Процесс склеивания, например, трехслойной панели включает в себя формирование панели и создание необходимых технологических условий для склеивания (давление, температура, выдержка под давлением).

Таблица 2. Клеи, используемые для склеивания пенопластов, и основные характеристики технологических режимов

| Наиме- нование и марка клея; его токсичность |

Основное назначение — склеивание | Темпера- тура воздуха, °С |

Отн. влажн. возд., до % | Давление, МПа | Время, ч | Чем и как наносится; расход клея, г/м² | |

| отвержд. под давл. | выдержки после снятия давл. | ||||||

| Эпоксидно- тиоколовый К-153; Т |

Металлов, пластиков, пенопластов между собой и друг с другом | 15-35 | 75 | 0,005-0,020 | 24 | 48-72 | Кистью или шпателем 1 слоем без выдержки; 500-600 |

| Фенол- формаль- дегидный ВИАМ-Б-3; Н |

Древ. материалов, пластиков, ПХВ между собой и друг с другом | 55-60 при изг. 3-сл. панелей | 75 | 0,2-1,0 | 1 | 24-72 | Кистью только на пенопласт 1 слоем с выдержкой 5-10 мин.; 150-300 |

| Эпоксидный ПН-Э; Т | Приклеивание пластмассы «Агат» к пенопласту | 12-35 | 75 | 0,05-0,07 | 24-48 | 24 | Кистью 2 слоями на каждую поверхность с выдержкой каждого слоя 45-60 мин.; 700-750 |

| Полиуре- тановый КИП-Д; Н |

Фенол- формаль- дегидных, поли- винил- хлоридных и полисти- рольных пенопластов между собой и с металлами, пластиками, древесиной |

(-10) — (+30) | 100 | Прижим распорками | 10-30 | Не нужна | Кистью только на пенопласт 1 слоем без выдержки; 800-1000 |

| Алкил- резорцин- формаль- дегидный ДФК-22; Н |

То же | 100 | То же | 24-72 | То же | Шпателем только на пенопласт 1 слоем без выдержки; 1200 | |

| Эпоксидно- поли- амидный ЭПКТ, ЭПК; Н |

Плиточных теплоиэол. материалов между собой и с металлами, пластиками, древесиной | 15-35 | 80 | 0,005-0,040 | 48 | То же | Кистью или шпателем 1 слоем без выдержки; 500-700 |

| Полиуре- тановый ВК-5; Н |

Металлов, пластиков между собой и друг с другом | 18-25 | 75 | 0,3-0,5 | 24 | 48 | Кистью 1 слоем с выдержкой 30-40 мин.; 100-150 |

| Примечания: 1. Практически все клеи стойки к воздействию влаги и нефтематериалов и устойчиво работают в тех же интервалах температур, что и пенопласты. Прочность и вибростойкость соединений не ниже, чем у соединяемых пенопластов. 2. Клеи поставляются: ВК-5 — по инструкции ВИАМ 596-69; остальные — по ООП5.9068-90 и ОСТ5.9767-90. 3. Обозначения: Т — токсичен, Н — нетоксичен. | |||||||

Вспенивание пенопластов

Технологический процесс вспенивания, например, поставляемых в виде гранул и лент пенопластов типа ФК-20-А-20, включает следующие основные операции: подготовку форм (ограничительной оснастки); подготовку (зачистку, обезжиривание) наружных слоев или других образующих поверхностей; измельчение и дозирование полуфабрикатов пенопласта; равномерное (без пустот) заполнение формы полуфабрикатами и подготовка ее к термообработке; термообработку.

Режим термообработки зависит от размеров изготавливаемого изделия и требуемой плотности пенопласта и заключается в равномерном повышении температуры до 100-110 °С в течение 2-4 ч, выдержке при этой температуре в течение 1-3 ч и дальнейшем повышении температуры до 150 °С с выдержкой до 1-1,5 ч. Учитывая сравнительно высокую температуру термообработки, пенопласты типа ФК-20-А-20 применяют для вспенивания в объемах, образованных в основном металлическими поверхностями.

Технологический процесс вспенивания полиуретановых пенопластов (типа ППУ-3с) включает четыре этапа.

1. Подготовка форм. Это могут быть закрепленные в специальной оснастке наружные слои трехслойной панели или установленные одна в другой с определенным зазором две оболочки (например, наружный и внутренний корпуса лодки). Ограничивающие заполняемую полость поверхности должны быть подготовлены для обеспечения адгезии: зачищены, обезжирены, по возможности нагреты до температуры 40 °С.

2. Подготовка заливочной композиции, состоящей из двух реакционноспособных смесей. Первая включает: полиэфир рецептуры № 3, трихлорэтилфосфат и активаторную смесь (катализатор, эмульгатор и воду). Вторая — представляет собой смесь ДУДЭГ 65/35, получаемую из изомера 2,4-толуилендиизоцианата (продукта 102Т) и диэтиленгликоля.

3. Подготовка заливочного устройства, оснащенного щелевыми насадками для раздачи реакционной композиции (от установки типа УЗП-2 приготовления композиции) по длине заливаемой формы.

4. Заливка реакционной смеси в форму. Заливка производится при температуре 20-25 °С. Температуру первой смеси (полиэфир рецептуры № 3 и др.) желательно выдерживать в пределах 27-28 °С, второй смеси (ДУДЭГ 65/35) — около 40 °С. Эти температуры определяют вязкость смесей, от которой зависит качество их смешения и качество получаемого пенопласта. Время выдержки изделия в оснастке не более одного часа.

В отдельных случаях необходима герметизация форм, так как для получения пенопласта более высокой плотности (0,15-0,20 г/см³) необходимо в процессе вспенивания создавать давление порядка 0,2-0,3 МПа. Учитывая, что реакция вспенивания сопровождается некоторым повышением температуры, рекомендуется (для уравнивания температур) поверхности форм со стороны заливочной композиции в момент заливки нагревать до температуры 40 °С. Пенопласт приобретает необходимые свойства в течение 20-25 мин.

Защита пенопласта

Хотя большинство пенопластов обладают достаточной стойкостью против воздействия агрессивных сред, рекомендуется по возможности защищать их от непосредственного контакта с водой, кислотами, растворителями, нефтесмазочными материалами.

Наиболее простой и эффективный способ защиты — наформовка на поверхность пенопласта одного-двух слоев стеклоткани, пропитанной эпоксидным связующим; может быть применено и простое нанесение на поверхность пенопласта слоя эпоксидного связующего.

Для пенопластов, которые не требуется приклеивать к каким-либо ограничивающим поверхностям, может быть использован другой способ — укладка (или вспенивание) материала в запаянных полиэтиленовых мешках. Одновременно такая защита позволяет повысить стойкость пенопласта к ударным нагрузкам и (при кратковременном воздействии — не более 0,5 мин) — к повышенным температурам (до 200 °С).

Л. Альшиц, А. Зильберман, «Катера и яхты», 1996 г.

В раздел «Мотолодки, катера, яхты — разное, обзоры, советы»

![]() Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

| Другие материалы на сайте о применении пенопласта в судостроении: |

|---|

Самодельная лодка из пенопласта Самодельная лодка из пенопласта |

Секционная байдарка из пенопласта «Афродита» Секционная байдарка из пенопласта «Афродита» |

Проект и чертежи джонбота из пенопласта Проект и чертежи джонбота из пенопласта |

Картоп-мотолодка из пенопласта Картоп-мотолодка из пенопласта |

Моторно-парусный бот «Сережа» Моторно-парусный бот «Сережа» |